Ultrapräzise Spindeln verlangen für ultrapräzise Bearbeitungen dementsprechend genaue und dynamisch neutrale Werkzeugspannungen. Für unsere Werkzeugspindeln ASD-H25 und ASD-H25A sind hiernach kommerziell erhältliche Werkzeughalter nach DIN69893 nur bedingt einsetzbar.

Unter Nutzung der hochspezialisierten Fertigung bei Levicron, die ihre eigenen Werkzeugspindeln breitflächig in ihrer Produktion einsetzen und aufgrund neuer und innovativen Auswuchtmethoden stellen wir dem Anwender maßgeschneiderte Sonderlösungen zur Anbindung von Schleifscheiben oder Flycuttern zur Verfügung. Diese sind durch folgenden Eigenschaften gekennzeichnet (Unter Verwendung der Werkzeugspindel ASD-H25 und ASD-H25A)

- Auswuchtgüte: G0,3 mm/s bei 60.000 Upm **)

- Wiederholaufspanngenauigkeit radial/axial: < 0,2 µm

**) Durchmesserabhängig

Ganz gemäß unseres Mottos: “Ultra-Precision meets Industrial Grade“

Schnittstelle / DIN:

Spanntechnologie:

Verfügbare Spanndurchmesser:

Garantierter Rundlauf am Werkzeug *):

Garantierte Auswuchtgüte *):

Wiederholaufspanngenauigkeit *):

*) Bei Verwendung mit Werkzeugspindeln von Levicron

HSK-E25, HSK-E40 (DIN69893-E)

Nach Anwendung

Nach Anwendung

Nach Anwendung

< G0,3 mm/s bei 60.000 Upm

< 0,2 µm

Beispiel: Schleifscheibenaufnahme

Werkzeughalter mit HSK-E25 Schnittstelle zur Aufnahme von kleinen bis mittleren Schleifscheibendurchmesser

Beispiel: Flycutteraufnahme

Werkzeughalter mit HSK-E25 Schnittstelle zur Aufnahme von mittleren bis großen Flycutter-Scheiben

Beispiel: Schrumpfaufnahme, radial ausrichtbar

Werkzeughalter mit HSK-E25 Schnittstelle nach DIN 69893 zum Einschrumpfen von Werkzeugen verschiedener Durchmesser, mit radialer Ausricht- und Auswuchtmöglichkeit

Werkzeugein- und -umspanngenauigkeiten

Die hochspezialisierten Fertigungstechnologien der Levicron GmbH erlauben einen garantierten statischen Konusrundlauf von unter 50 nm. Mit den gleichen Fertigungsmethoden stellt das Unternehmen auch seine ultrapräzisen HSK-Werkzeughalter UTS-x her, mit garantierten statischen Rundläufen am Werkzeug von unter 0,8 µm und einer Auswuchtgüte von G0,3 mm/s bei 60.000 rpm.

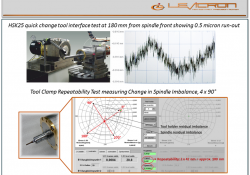

Im nebenstehenden Kundenversuch (oben) wurde der statische Rundlauf an einem Referenzdorn mit HSK-E25 Schnittstelle und 185 mm von der Spindelnase gemessen. Der gemessene Wert von unter 0.5 µm bestätigt die Kombination aus Konusrundlauf und Werkzeughalterqualität.

Intern werden die Einspanngenauigkeiten standardmäßig für jede Spindel und jeden Werkzeughalter im 4 x 90° Umschlagwuchten bei Nenndrehzahl durchgeführt (unten). Hierzu wird die Werkzeugaufnahmen gegenüber der Welle vier Mal um 90° gegenüber der Welle verdreht, gespannt und die resultierende Restunwucht der gesamten Spindelwelle ermittelt. Von einen der Ecken des sich ergebenden Vierecks zu dessen Mittelpunkt ergibt nach Umlage der Unwucht auf die Exzentrizität der Aufnahmemasse gegenüber der Drehachse die radiale Wiederholaufspanngenauigkeit. Diese wird für unsere ASD-H25 und ASD-H25A unter Verwendung unsere Werkzeughalter UTS-x mit besser 0.2 µm spezifiziert.