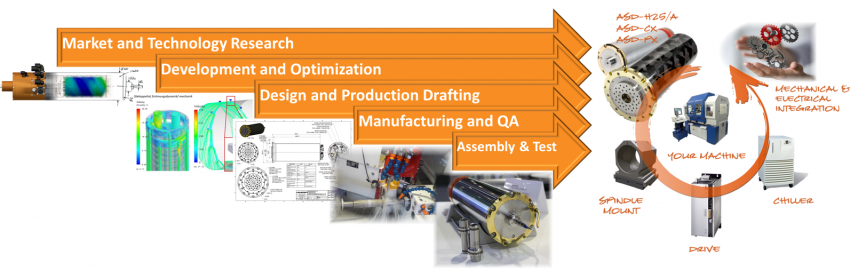

Kerngeschäft und Stützpfeiler unserer Anstrengungen sind die Entwicklung, die Produktion und der Vertrieb von berührungslos gelagerten, ultrapräzisen Motorspindeln für die Mikro-, Präzisions- und Ultrapräzisionszerspanung. Ein zuliefergestütztes Geschäftskonzept dient nur unzureichend den geforderten Bauteil- und Baugruppengenauigkeiten. Aus diesem Grund wurde neben der Entwicklung spezieller Fertigungstechnologien, insbesondere zur Herstellung von Wellen- und Lagerkomponenten, eine vertikale Integration der Firmenstruktur fester Bestandteil des Unternehmens.

Demnach finden Sie bei uns und von uns nicht nur Produkte, die zu 97% im Haus gefertigt und getestet werden, sondern auch alle Komponenten und Dienstleistungen, welche man zum Betrieb oder der Integration einer Bearbeitungsspindel benötigt, vor als auch nach dem Kauf.

Ganz gemäß unsere Mottos: Ultra-Precision meets industrial Grade

Problem

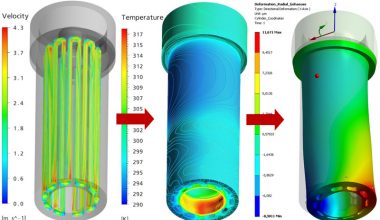

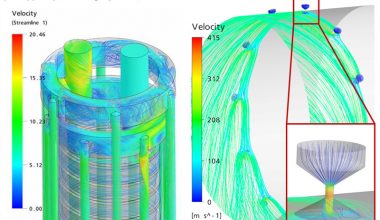

Etwas berechnen und simulieren zu können ist nur der halbe Weg. Die Werkzeuge jedoch vor der eigentlichen Konstruktion zu nutzen, um die Stabilität, Leistung und Robustheit unsere Produkte zu optimieren, ist ausschlaggebend um dem Kunden im Einsatz eine optimale Leistung garantieren zu können.

Lösung

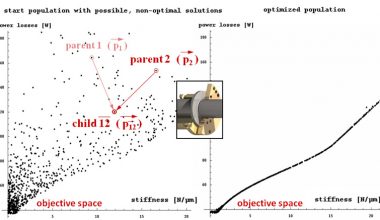

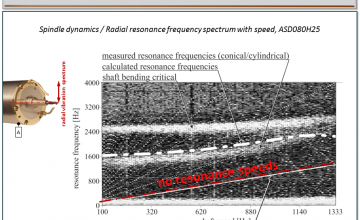

Aus diesem Grund finden eigene entwickelte Berechnungs-, Simulations- und Optimierungswerkzeuge intensiven Einsatz bei der theoretischen Entwicklung. Mit genetischen bzw. evolutionären Optimierungsmethoden, die sich auf eigene analytische und numerische Berechnungen und Simulationen stützen, werden mehrere Optimierungszyklen vollzogen, bis das Optimum erreicht. Dieses Optimum kann ganz unterschiedlicher Natur sein. Während Hochgeschwindigkeitsspindeln eher auf die Rotordynamik optimiert werden, sind Bearbeitungsspindeln für den rauen CNC-Einsatz mehr auf Robustheit ausgelegt.

Folgende Werkzeuge finden Sie in unserer Entwicklung:

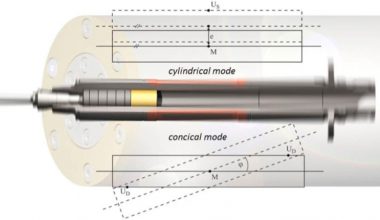

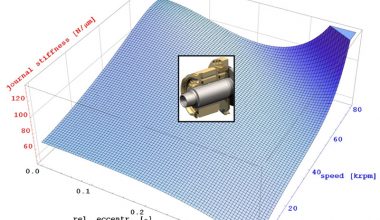

- Analytische Methoden zur dynamischen Berechnung von berührungslosen Lagersystemen

- Numerische Simulationsmethoden zur strukturmechanischen und thermischen Voraussage

- Numerische Methoden zur Strömungssimulation von Lagerspalten und Kühlkreisläufen, mit Rückführung in analytische Methoden und Simulationen

- Genetische und evolutionäre Optimierungsalgorithmen für die applikationsangepasste Leistungsoptimierung von Lager- und Rotordynamiksystemen

- CAD/CAM-Systeme zur 3D Modellierung

- CAD-Systeme zur Ableitung von Produktionszeichnungen

Problem

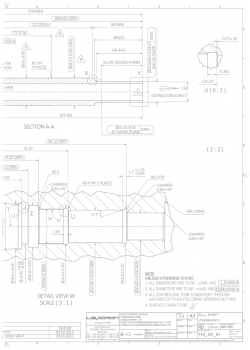

Die Fertigung unserer Spindelwellen erfordert über zwanzig einzelne Bearbeitungsschritte, die in Bezug auf die Aufspannung, die Bearbeitungsrichtung oder dem Aufmaß bis ins kleinste Detail abgestimmt sein müssen. Es ist ersichtlich, dass eine Fertigmaßzeichnung von Bauteilen und Baugruppen hier nicht zielführend ist.

Lösung

Nach der Erstellung von 3D-Einzelmodellen und -gruppen erfolgt deshalb die Ableitung zu Produktionsmodellen. Hierbei werden die Bearbeitungsschritte wie Drehen, Fräsen oder Schleifen im Modell mit Aufmaßangabe bis zur Endkontur abgebildet. Dies ermöglicht im weiteren Verlauf die Ableitung von Stationszeichnungen, die mit den Maß-, Form- und Lagetoleranzangaben den jeweiligen Arbeitsschritt eindeutig festlegen. Die jeweilige Zeichnung definiert somit den dazugehörigen Arbeitsschritt und sorgt bei uns für eine prozesssichere Fertigung.

Problem

Mit der Entwicklung des Geschäftsplanes und der Festsetzung des Geschäftsgegenstandes der Levicron GmbH war unmissverständlich klar, dass für die Herstellung von ultrapräzisen Spindellösungen die Fertigungstechnologie und interne Fertigung einen hohen Stellenwert einnehmen wird. Neue und marktfremde Fertigungstechniken wie Laserbohren oder Diamantbearbeitung können selbst für die Vorfertigung nicht bzw. nur unzureichend mit Zulieferern bewältigt werden.

Lösung

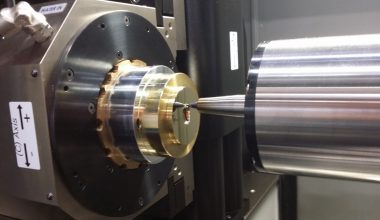

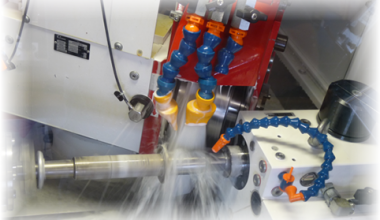

Aus dieser Erkenntnis heraus, entschied sich das Unternehmen dazu, die notwendigen Fertigungstechnologien zu 90% selbst zu entwickeln und vertikal in die Produktherstellung zu integrieren. Anhand der Eigenfertigung ist eine bessere Kontrolle und Steuerung der Stückzahl und Qualität möglich. Darüber hinaus wird dem Kunden einen individuellen und besonders schnellen Service für Sonderlösungen oder Revisionen geboten. Dazu zählen folgende Leistungen:

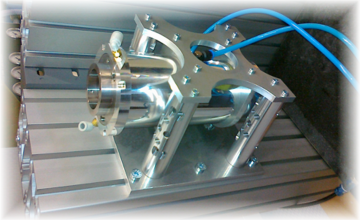

- CNC-Drehen mit angetriebenen Werkzeugen

- CNC-Fräsen (3-Achs/4-Achs)

- CNC-Außenrundschleifen

- CNC-Innenrundschleifen

- CNC-Diamantdrehen

- Flachschleifen

Hierzu zählen insbesondere eigene maßgeschneiderte Maschinenlösungen, die entscheidend zur finalen Genauigkeit der Bauteile und damit Präzision unsere Produkte beitragen. Unser eigenen Spindeln sind breitflächig in unserer Produktion zu finden.

Problem

Ein Fehler in der Vorbearbeitung fällt mitunter erst bei einem Systemtest auf. Die Wirkkette dazwischen ist lang und verursacht hohe Kosten und Zeitverluste. Demzufolge werden sämtliche Bauteile – sei es von Extern und Intern – nach jedem Bearbeitungsschritt gemäß Fertigungszeichnung geprüft.

Lösung

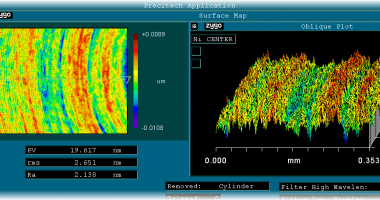

Während Durchmesser und Längen meist mit genauen Messmitteln hinreichend gezielt geprüft werden können, sind zum prozesssicheren Erreichen der engen Lagerspalte unserer Spindellagerungen hochgenaue und CNC-gesteuerte Form- und Lagemessungen der Einzelbauteile notwendig. Für diese wurden dementsprechende Messmaschinen angeschafft.

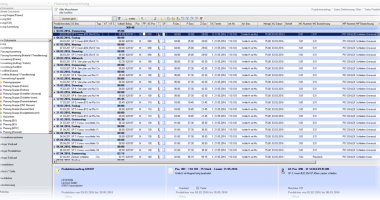

Sämtliche Messungen werden nach Los und Bauteilnummer protokolliert und für eine Nachverfolgung gespeichert. Zur Koordination hierfür kommt ein produktionslastiges Warenwirtschaftssystem zum Einsatz, welches auch die Produktionssteuerung und -planung übernimmt.

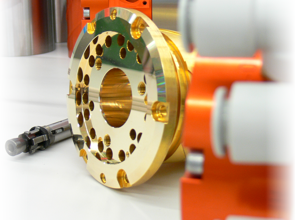

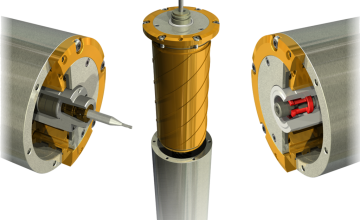

Der modulare Aufbau unserer Spindeln erlaubt es uns Funktionsgruppen fertig zu montieren und zu testen. Anschließend können sie nach der Bestellung effizient und einfach zu einem fertigen Produkt zusammengestellt werden. Aus diesem Grund montieren und bevorraten wir kontinuierlich Hauptkomponenten wie Lagerkartuschen mit Welle, Gehäuse und Flanschmodule.

Ergebnis

Viel Entwicklungs- und Denkarbeit ist für eine einfache und sichere Montage unserer Baugruppen und Endprodukte geflossen. Das Ergebnis sind sehr kurze Zeiten zwischen der Bestellung und der Auslieferung, sowie schnelle Reaktionszeiten bei Reparaturfällen.

Baugruppen werden generell mehreren Funktions- und Belastungstests unterzogen bevor sie verbaut werden. So werden Lagerung, Spannsystem, Motor und Sensorik im jeweiligen Modul untersucht und samt diesem eingelagert.

Tests

Unsere Spindelprodukte unterlaufen letztendlich vor Endabnahme mehrere statische, dynamische und Langzeittests. Hierzu zählen:

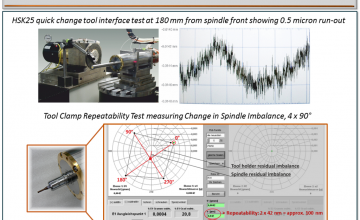

- Werkzeugwechseltests mit anschließender Maßkontrolle

- Statische Belastungstests des Lagersystems

- Statische Ermittlung der Nullpunktsteifigkeit

- Statische Mehrstufen-Dichtigkeitsprüfung

- Dynamische Lauftests mit Umrichterdatenaufzeichnung

- Motor-Stresstests

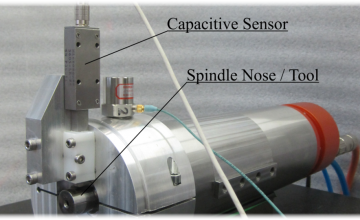

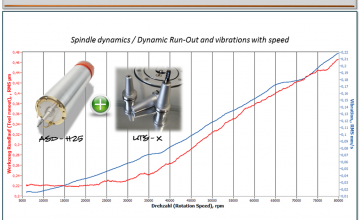

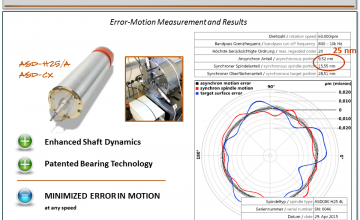

- Dynamische Rundlauf-, Schwingschnellen- und Resonanzfrequenzaufnahme nach Drehzahl

- Error-Motion-Erfassung nach Drehzahl

- Langzeitlauf mit Nachkontrolle und Endabnahme

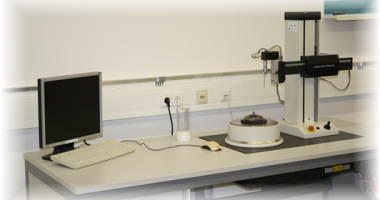

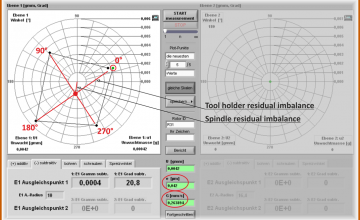

Prüfstände zum Auswuchten

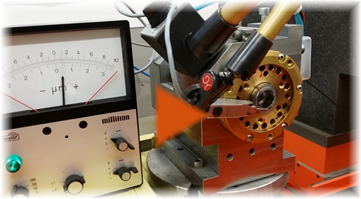

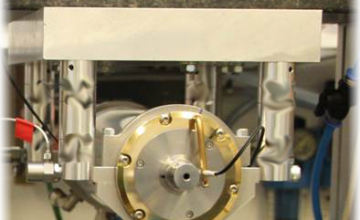

Zum Erreichen der Genauigkeiten unserer Produkte selbst bei der höchsten Drehzahl ist das dynamische Mehrebenen-Auswuchten ein sehr wichtiger Bestandteil und auch Steckenpferd der Levicron GmbH. Unsere Werkzeugspindeln verlassen mit einer Auswuchtgüte von G0.05 mm/s bei 60.000 rpm unser Haus. Es ist ersichtlich, dass hierfür kein käuflich erwerbliches Auswuchtsystem auf dem Markt verfügbar ist. Deshalb hat das Unternehmen eigene Prüfstände entwickelt, um diese Auswuchtgüten reproduzierbar und sicher zu erreichen.

Dies gilt natürlich auch für unsere HSK Werkzeugaufnahmen UTS-x. Während sich Aufnahmenhersteller aufgrund ungenügender Auswucht- und Einspanntechnik hier generell schwer tun, nutzen wir zum Auswuchten unsere Werkzeugspindeln. Im Vergleich zu dem Industriestandard weisen diese eine 25-fach bessere Auswuchtgüten für Werkzeugaufnahmen nach DIN69893 mit G2.5 mm/s bei 25.000 Upm auf. Mit unserer hierfür entwickelten 4-fach Umschlagsmessung wird hierbei die Restunwucht unserer Spindeln eliminiert.

Mit Konus- und Plananlagegenauigkeiten von unter 0.2 µm und Wiederholaufspanngenauigkeiten von besser 0.2 µm bleibt diese Auswuchtgüte selbst im Umspann erhalten.

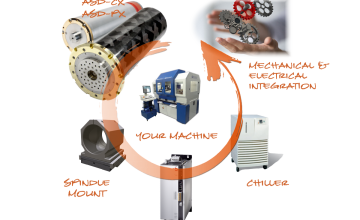

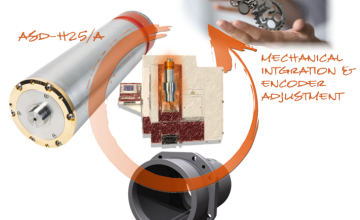

Unsere Spindelprodukte entsprechen in ihrer Handhabung und Installation dem aktuellen Markstandard. Hierzu zählen Drehencoder, Flüssigkeitskühlung, Motor und Werkzeugwechsel. Dennoch können wir auf ein vollumfängliches Wissen zur Inbetriebnahme, dem Betrieb oder Integration in vielen Werkzeugmaschinen und für fast jede Standard-Steuerung zurückgreifen und Ihnen viel Zeit ersparen.

Des Weiteren haben wir hieraus für unsere Anwender und Endkunden spezielle Integrationspakete und -diensleistungen entwickelt, welche wir mit unseren Spindellösungen anbieten. Das gleiche gilt in einem Servicefall. Mit einem dynamischen und sehr versierten Team bieten wir kompetente Reaktion und Aktion in kürzester Zeit.