Funktion

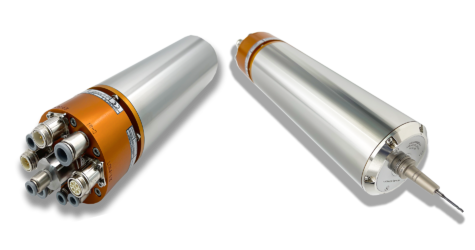

Höchste Drehzahlen, Präzision & Stabilität und vollste Automation vereinen unsere neue Werkzeugspindel (U)ASD-H20A. Sie wurde eigens für die schon seit langem ausstehende Anforderungen an die Fertigung von integralen Halbleiterbauteilen und optoelektronischen Komponenten entwickelt. Drehzahlen bis 150.000 Upm, eine automatische federlose HSK-E20 Schnittstelle, eine Werkzeugspannüberwachung und ein optimiertes thermisches/dynamisches Verhalten erlauben die vollautomatisierte Bearbeitung von Kleins- und Integralbauteilen.

Resultat:

Doch hohe Drehzahlen und eine vollautomatisierte Einbindung in Fertigungslinien sind nur zwei grundlegende Voraussetzungen. Durch den Einsatz unseres federlosen, patentierten HSK-Spannsystems SLH-x in der Größe HSK-20, einer konsequenten Optimierung der Wellendynamik und der hocheffizienten und symmetrischen Dünnfilm-Flüssigkeitskühlung bietet unsere ASD-H20A zu den bisherigen Lösungen zudem eine konkurrenzlose dynamische und thermische Stabilität. Kombiniert mit der Fertigungsexpertise, welche wir für unsere ultrapräzisen Spindelmodelle nutzen und der patentierten Lagertechnologie können unsere Kunden eine hochdynamische Bearbeitung bei gleichzeitiger dynamischer und thermischer Stabilität erwarten.

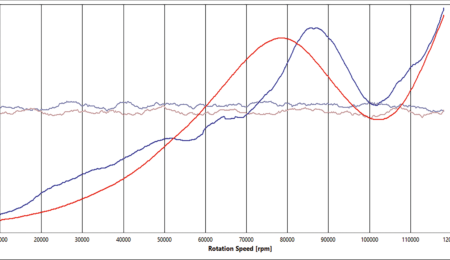

Dynamischer Rundlauf und Schwingschnellen

Die intensive Optimierung der Wellendynamik und die Steifigkeiten der patentierten Lagertechnologie ergeben einen Betrieb unter allen starr- und biegekritischen Eigenfrequenzen für alle Drehzahlen. Dies zeigt sich dementsprechend im dynamischen Werkzeuggrundlauf und den Schwingschnellen.

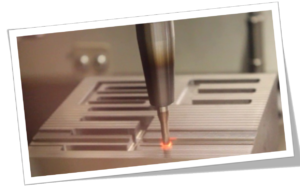

Diese Eigenschaften erlauben selbst die Nutzung von Werkdurchmessern kleiner 50 µm, bei stark reduziertem Werkzeugverschleiß und ohne dass das Werkzeug durch Vibrationen eines Resonanzfalls (Drehfrequenz = Kritische) abbricht.

Hochdruck-Aerostatik

Wie ihre große Schwester ist auch unsere ASD-H20A optional mit Hochdruck-Aerostatik (UASD-H20) verfügbar. Hierbei wird die Tragkraft und Robustheit insbesondere bei geringen Drehzahlen und größeren Werkzeug fast verdreifacht.

- (U)ASD120H20A (120.000 Upm), (U)ASD150H20A (150.000 pm)

- Gehäusedurchmesser: 80 mm

- Länge über Alles: 334 mm

- Gewicht: 8,1 kg

- Schnittstelle: HSK-E20 (SLH20), federlos

- Rampenzeiten (Beschleunigung/Verzögerung): bis zu 150.000 Upm/s

- Hochdruck-Aerostatik-Technolologie (UASD-H20A) für 300% mehr Tragkraft und Stabilität: optional

Anwendungen – Elektronik- und Optoelektronische Industrien im Wandel

Knappheiten von elektronischen und/oder optischen Komponenten waren die ersten Zeichen eines Wandels. Während früher der Konsument hauptsächlich das zu planende Produktionsvolumen bestimmte, nimmt die drastische Zunahme der Automatisierung im privaten als auch industriellen Umfeld mit IoT/i4.0 eine derart große und und immer größer werdende Stellung ein, sodass der Konsument heutzutage eine vergleichsweise geringe Rolle spielt.

Was ist zu erwarten?

Bis 2026 wird daher eine jährliche und benötigte Verdoppelung des Produktionsvolumens von elektronischen, optoelektronischen Komponenten und Systemen vorausgesagt. Mit stetiger Verkleinerung der Komponenten und dem Wandel zu hochintegrativen Systemen verändert sich zudem die Ausrichtung von Fertigungsstrategien drastisch. Bestehende Fertigungslinien sind an ihren Kapazitäts- und Genauigkeitsgrenzen angelangt und stehen kurz vor ihrem Austausch. Somit ergeben sich notwendige Optimierungen hinsichtlich folgender Aspekte:

- Produktivität mit kleinen Werkzeugen (Spindeldrehzahl)

- Vollautomatisierung (HSK20 Schnittstelle, Spannzustands-/Temperaturüberwachung)

- Bauteilgenauigkeit und -oberfläche (Dynamische/thermische Stabilität)

- Prozessstabilität über hohe Losgröße (Thermische Stabilität)

| Werkzeugschnittstelle | HSK-E20, automatisch, federlos (SLH20) |

| Gehäusedurchmesser | 80 mm |

| Motoroptionen | 400 V max., Hochleistung, 0,22 Nm S1 (Option) |

| 200 V max., Hochleistung, 0,22 Nm S1 | |

| 200 V max., Luftspaltwicklung, 0,13 Nm S1 | |

| Lageregelung | 1 VSS SinCos, 60 Striche, mit Referenz |

| Nenndrehzahl | 120.000 Upm |

| 150.000 Upm | |

| Werkzeugwechselsystem | pneumatisch, 4bit Spannzustandsüberwachung, Konusreinigungsluft |

| Kühlung | Dünnfilm-Flüssigkeitskühlung |

| Lagersystem | aerostatisch (ASD-H20A) |

| hochdruckaerostatisch (UASD-H20A) | |

| Genauigkeit, Dynamik | Dynamischer Rundlauf am Werkzeug < 1 µm *) |

| Axiales Wellenwachstum | < 1 µm; < 3 Minuten **) |

| Kühlschmiermittel Leitung | n.v. |

| Anschlüsse | axial abgehend (Dmax 80 mm) |

*) bei Verwendung der Werkzeughalterserie UTS-20

**) von kalt/ Stillstand bis 120.000 rpm/ durchgewärmt

| ASD120H20A | UASD120H20A *) | ||

| Versorgungsdruck | [bar] | 6 - 10 | 20 - 30 |

| Drehzahl | [rpm] | 0 - 120.000 | 0 - 120.000 |

| Statische Radialbelastbarkeit an Spindelnase | [N] | 160 - 200 | 280 - 310 (+ 175%) |

| Statische Axialbelastbarkeit | [N] | 240 | 650 (+ 275 %) |

| Statische radiale Nullpunktsteifigkeit an Spindelnase | [N/µm] | > 16 | > 24 (+ 150 %) |

| Statische axiale Nullpunktsteifigkeit | [N/µm] | > 21 | > 30 (+ 145 %) |

| Statischer Luftverbrauch | [Nl/min] | 40 | 73 (+ 182 %) |

| Dynamischer Rundlauf am Werkzeug **) | [µm] | < 1 | < 1 |

| Rotationstreue (Error-Motion) **) | [nm] | < 40 | < 45 |

*) alle Werte bei 20 bar Lagerzuführungsdruck

**) bei Verwendung der Werkzeughalterserie UTS-20

| ASD120H20A **) | ASD150H20A **) | UASD120H20A ***) | UASD150H20A ***) | |||

| Allgemein | Werkzeugschnittstelle | [-] | HSK-E20, federlos | HSK-E20 federlos | HSK-E20, federlos | HSK-E20, federlos |

| Gehäusedurchmesser | [mm] | 80 | 80 | 80 | 80 | |

| Länge über Alles | [mm] | 335 | 335 | 335 | 335 | |

| Gewicht | [kg] | 8,1 | 8,1 | 8,1 | 8,1 | |

| Drehzahl | [Upm] | 0 - 120.000 | 0 - 150.000 | 0 - 120.000 | 0 - 150.000 | |

| Spannzustandsüberwachung | [-] | 4bit digital | 4bit digital | 4bit digital | 4bit digital | |

| Motoroption "Hochleistung", max. 400 V | Typ | [-] | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron |

| Konstantdrehmoment S1 | [Nm] | 0,22 | 0,22 | 0,22 | 0,22 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 300 | 380 | 300 | 380 | |

| Nennstrom | [A] | 5 | 5 | 5 | 5 | |

| Spitzenstrom | [A] | 10 | 10 | 10 | 10 | |

| Wellenleistung | [kVA] | 2,5 | 2,8 | 2,5 | 2,8 | |

| Motoroption "Hochleistung", max. 200 V | Typ | [-] | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron ****) | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron ****) |

| Konstantdrehmoment S1 | [Nm] | 0,22 | 0,22 | 0,22 | 0,22 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 165 | 190 | 165 | 190 | |

| Nennstrom | [A] | 9,5 | 9,5 | 9,5 | 9,5 | |

| Spitzenstrom | [A] | 19 | 19 | 19 | 19 | |

| Wellenleistung | [kVA] | 2,5 | 2,8 | 2,5 | 2,8 | |

| Motoroption "Luftspaltwicklung", max. 200 V | Typ | [-] | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron | 3 Phasen, BL-DC, Synchron |

| Konstantdrehmoment S1 | [Nm] | 0,13 | 0,13 | 0,13 | 0,13 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 170 | 195 | 170 | 195 | |

| Nennstrom | [A] | 5 | 5 | 5 | 5 | |

| Spitzenstrom | [A] | 10 | 10 | 10 | 10 | |

| Wellenleistung | [kVA] | 1,6 | 1,9 | 1,6 | 1,9 | |

| Drehencoder | Typ | [-] | inkrementell | inkrementell | inkrementell | inkrementell |

| Perioden | [-] | 60 | 60 | 60 | 60 | |

| Signal A/B | [-] | SinCos, 1 VSS | SinCos, 1 VSS | SinCos, 1 VSS | SinCos, 1 VSS | |

| Nullfahne | [-] | ja (an./dig.) | ja (an./dig.) | ja (an./dig.) | ja (an./dig.) | |

| Lagersystem | Versorgungsdruck | [bar] | 6 - 10 | 6 - 10 | 20 - 30 | 20 - 30 |

| Luftreinh. ISO8573 | [-] | 3 oder besser | 3 oder besser | 3 oder besser | 3 oder besser | |

| Radiale Nullpunktsteifigkeit an der Wellennase, statisch | [N/µm] | > 16 | > 20 | > 24 | > 38 | |

| Radiale Tragfähigkeit an der Wellennase, statisch | [N] | 160 - 200 | > 190 | 280 - 310 | > 580 | |

| Axiale Nullpunktsteifigkeit | [N/µm] | > 21 | > 25 | > 30 | > 45 | |

| Axiale Tragfähigkeit | [N] | > 240 | > 230 | > 650 | > 630 | |

| Stabilität und Präzision | Konusrundlauf | [nm] | < 100 | < 100 | < 100 | < 100 |

| Rotationstreue (Error-Motion) | [nm] | < 40 | < 50 | < 45 | < 55 | |

| dyn. Rundlauf am Werkzeug *) | [µm] | < 1 | < 1,3 | < 1 | < 1,3 | |

| Durchwärmzeit | [min] | < 3 | < 4 | < 3 | < 4 | |

| Axiales Wellenwachstum | [µm] | < 3 | < 4 | < 3 | < 4 |

*) bei Verwendung der Werkzeughalterserie UTS-20

**) alle Werte bei 6 bar Lagerzuführungsdruck

***) alle Werte bei 20 bar Lagerzuführungsdruck

****) nur im feldgeschwächten Umrichterbetrieb

Hochdruck-Aerostatik-Technologie

Levicron’s Hochdruck-Aerostatik-Technologie erhöht die Tragfähigkeit der Lagerung um ca. das Dreifache gegenüber eines Betriebs bei Standardüberdruck von 6 bar, deren Steifigkeit um ca. das Doppelte. Durch die patentierte Lagertechnologie und Kapillardüsen von minimal 15 µm Durchmesser und L/D-Verhältnissen von bis zu 100:1 steigt der Luftverbrauch bei einem benötigten Lagerdruck von 20-30 bar hierbei nur um ca. 80%. Als Option für unser ASD-H20A bieten wir diese Technologie, um mit unserer UASD-H20A eine Bearbeitung mit größeren Werkzeugen auch bei kleineren Drehzahlen zu erlauben.

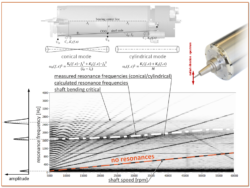

Betrieb außerhalb von Kritischen bis Nenndrehzahl

Die radialen und axialen Steifigkeiten unserer Werkzeugspindeln werden durch die Spindelkonstruktion und das patentierte aerostatische Lagersystem von keiner anderen Werkzeugspindel erreicht. Durch die Fliehkfraftdehnung und thermische Dehnungen steigen diese mit der Drehzahl und erlauben eine auf dem Markt eine einzigartige Resonanzfreiheit. Während alle sonstigen Hochfrequenz-Werkzeugspindeln kritische Drehzahlen aufweisen, bei denen die Drehfrequenz eine der starrkritischen Eigenfrequenzen des Welle-Lager-Systems kreuzen, bleiben alle unserer Werkzeugspindel durch die hohen Lagersteifigkeiten unterkritisch.

Bei nebenstehender Messung unserer ASD060H25 wurde der Schwingweg an dem Werkzeug mit Drehfrequenz mittels eines hochauflösenden und schnellabtastenden kapazitiven Wegsensors durchgeführt. Für jede Drehzahl erhält man somit ein FFT-Spektrum, welches die Fundamentale (drehfrequente) als auch die Eigenschwingungen der Spindel bei betreffender Drehzahl erhält. Werden alle FFT-Spektren nach der Drehzahl aneinander gereiht, erhält man ein 3D-FFT-Wasserfalldiagramm, welches zur Vereinfachung von oben betrachtet wird. Darüber hinaus repräsentieren die weiße Bereiche die FFT-Spitzen, welche die Fundamentale als auch die Resonanzen bei jeweiliger Drehfrequenz darstellen. Da sich die anregende und drehfrequente Frequenz bei jeder Drehzahl/-frequenz stets unter den beiden starrkritischen (konische, zylindrische) und der Wellenbiegekritischen befindet (ausgelöst durch die Restunwucht), bleibt die Spindel für jede Drehzahl unterkritisch. Auch unsere (U)ASD-H20A wird in beiden Drehzahlvarianten – 120.000 und 15.000 Upm – und kleinen Werkzeugen/-haltern unterkritisch betrieben und erlaubt somit eine dynamisch immer optimale Nutzung über den gesamten Drehzahlbereich.

Für den Anwender bedeutet dies nicht nur äußerst geringe Schwingschnellen, sondern gleichzeitig einen einzigartig geringen dynamischen Rundlauf über den gesamten Drehzahlbereich der Spindel, ohne Einschränkungen.

Dynamischer Rundlauf und Schwingschnellen mit Drehzahl

Die kompromisslos optimierte Wellendynamik, gepaart mit der hohen Steifigkeit des patentierten Lagersystems, ergibt ein resonanzfreier Betrieb unserer (U)ASD-H20A über den gesamten Drehzahlbereich und mit kleinen Werkzeugen.

Durch die hochspezialisierte Fertigungstechnologien der Levicron GmbH können zudem statische Rundläufe des Spindelkonus von kleiner 50 nm garantiert werden.

Der Anwender erhält eine Hochgeschwindigkeitsspindel, die trotz ihrer hohen Drehzahlen ein dynamisch neutrales Verhalten über den gesamten Drehzahlbereich und dynamische Rundläufe von unter 1 µm bietet.

Rotationstreue (Error-Motion)

Definition: Der Zahlenwert der Error-Motion umfasst alle Synchron- und Asynchronfehlerabweichungen der Wellenrotation von einer hiervon gemittelten Rotationsachse, ohne den fundamentalen Synchronfehler (Fundamentaler Synchronfehler = Dynamischer Rundlauf).

Levicron entwickelte eigene Prüfstände und mathematische Verfahren für die Messung und Auswertung der Spindel-Rotationstreue (Error-Motion). Hierbei wir durch ein spezielles Auswerteverfahren der Spindelfehler von dem Fehler des angemessenen Objektes (z. B. Kugel) getrennt. Mit hochauflösenden und schnell abtastenden kapazitiven Sensoren und einer eigenen Auswertungssoftware wird die Rotationstreue aller ultrapräzisen Motorspindeln verifiziert. Unsere (U)ASD-H20A werden mit einem Error-Motion-Wert von kleiner 50 nm spezifiziert.

Werkzeugein- und -umspanngenauigkeiten

Die hochspezialisierten Fertigungstechnologien der Levicron GmbH erlauben einen garantierten statischen Konusrundlauf von unter 50 nm. Mit den gleichen Fertigungsmethoden stellt die Levicron GmbH zusätzlich ihre ultrapräzisen HSK-Werkzeughalter UTS-x her. Diese kennzeichnen sich durch garantierte statische Rundläufen amWerkzeug von unter 0.8 µm und einer Auswuchtgüte von G0.3 mm/s bei 60.000 rpm.

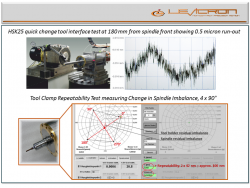

In dem nebenstehenden Kundenversuch (oben) wurde der statischer Rundlauf an einem Referenzdorn mit einer HSK-E25 Schnittstelle und 185 mm von der Spindelnase entfernt gemessen. Der gemessene Wert von unter 0.5 µm bestätigt die Kombination aus Konusrundlauf und Werkzeughalterqualität.

Desweiteren werden intern die Einspanngenauigkeiten standardmäßig für jede Spindel im 4 x 90° Umschlagwuchten bei Nenndrehzahl durchgeführt (unten). Hierzu wird eine unserer UTS-x Werkzeugaufnahmen gegenüber der Welle vier Mal um 90° gegenüber der Welle verdreht, gespannt und die resultierende Restunwucht der gesamten Spindelwelle ermittelt. Von einen der Ecken des sich ergebenden Vierecks zu dessen Mittelpunkt ergibt nach Umlage der Unwucht auf die Exzentrizität der Aufnahmenmasse gegenüber der Drehachse die radiale Wiederholaufspanngenauigkeit. Diese wird für unsere (U)ASD-H20 mit besser 0.3 µm spezifiziert.

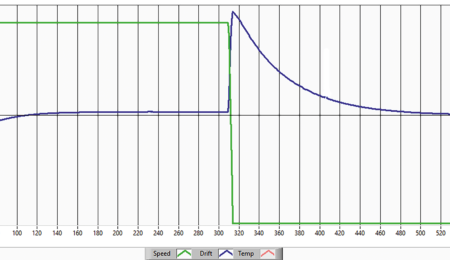

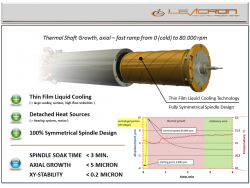

Axiales Wellenwachstum und Durchwärmzeit

Wie in nebenstehendem Versuchsschrieb ersichtlich, erlaubt die hocheffiziente Dünnfilmflüssigkeitskühlung eine Durchwärmzeit von kaltem Zustand und Stillstand auf Nenndrehzahl – 80.000 Upm, in diesem Fall – von unter 3 Minuten. Dies erlaubt einen stabilen und mit der Zeit absolut unveränderlichen Betrieb der Spindel bei gleichbleibender Drehzahl ab dieser Zeitdauer. Verglichen mit anderen Werkzeugspindeln (sei es wälz- oder gasgelagert) ist dies um ein vielfaches kürzer.

Die einzigartige Spindelkonstruktion kompensiert die durch die verwendete Dünnfilm-Flüssigkeitskühlung minimierten thermischen Restdehnungen mit der Fliehkraftdehnung. Sie weist zum Beispiel für unsere ASD120H20 (120.000 Upm) ein axiales Spindelwachstum von unter 4 µm auf (für den Betrieb von kaltem Zustand und dem Stillstand bis durchgewärmt und 120.000 Upm). Die axiale Wellendehnung im gelben Bereich des nebenstehenden Diagramms (ASD060H25A) ist fliehkraftbedingt. Hier weitet sich die Welle aufgrund der Fliehkraftlast auf, wird kürzer und zieht sich in das Spindelgehäuse. Durch die hierzu optimierte Spindelkonstruktion wird dies folglich durch das nachfolgende thermische Wachstum im roten Bereich des Diagrammes kompensiert.