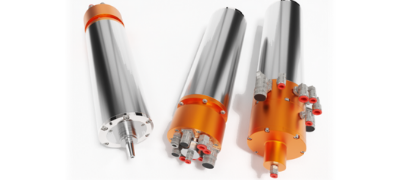

Aufgrund der zahlreichen Erfolge unserer Modelle mit Hochdruck-Aerostatik-Technologie haben wir auf Basis unserer UASD-H25 bzw. UASD-H25A unsere UASD-H32 bzw. UASD-H32A entwickelt.

Funktion

Technisch gleich, unterscheiden sich die Modelle mit HSK-E32 und HSK-E25 Schnittstelle lediglich in der Schnittstelle. Auch hier und wie bei all unseren Spindellösungen mit HSK-Schnittstelle, kommt unser sehr bewährtes, federloses Werkzeugspannsystem SLH-x in der Größe HSK-E32 zum Einsatz. Als Resultat können nun auch Maschinenhersteller mit favorisierter Schnittstellengröße 32 auf eine Werkzeugspindel zurückgreifen. Diese vereint nicht nur die Drehzahlen und Laufruhen von aerostatisch gelagerten Spindelsystemen, sondern erlaubt mit der erhöhten Tragkraft und Steifigkeit höhere Spanleistungen. Der integrierte Permanentmagnet-Synchronmotor ist, wie bei den HSK25-Modellen mit Hochdruck-Aerostatik, so ausgelegt, dass die Überlastgrenze des Motors knapp unter der der Lagerung liegt und somit einen komfortablen Schutz des Lagersystems erlaubt.

Um ihr Potential gänzlich ausschöpfen zu können, ergänzt unsere ultrapräzise Werkzeughalterserie UTS-x nun auch in der Größe UTS-x unser Programm.

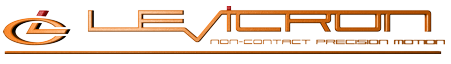

Konventionelle und Hochdruck-Aerostatik im Vergleich

Das patentierte hochdruck-aerostatische Lagersystem unserer UASD-Modelle wurde für einen Betrieb an 20-30 bar Luftversorgungsdruck ausgelegt und gefertigt. Dieses erlaubt eine im Kundenversuch verifizierte Tragfähigkeit an der Spindelnase von 300% der Standardlagerung bei 6 bar. Das neue Axiallagerdesign und die patentierte Kapillartechnologie reduzieren dabei deutlich den Luftdurchsatz und erlauben auch hier einen ökonomischen Einsatz.

Hinweis: Zum Betrieb der Hochdruckvarianten UASD-x benötigen Sie unter Umständen einen anderen Luftverdichter oder einen zusätzlichen Druckverstärker.

| Werkzeugschnittstelle | HSK-E32, automatisch, federlos (SLH32) |

| Gehäusedurchmesser | 100 mm |

| Motoroptionen | 400 V max., Hochleistung, 0,7 Nm S1 |

| 200 V max., Hochleistung, 0,7 Nm S1 | |

| 400 V max., Luftspaltwicklung, 0,33 Nm S1 | |

| 200 V max., Luftspaltentwicklung, 0,33 Nm S1 | |

| Lageregelung | 1 VSS SinCos, 80 Striche, mit Referenz |

| Nenndrehzahl | 60.000 Upm |

| 80.000 Upm | |

| Werkzeugwechselsystem | pneumatisch, 4bit Spannzustandsüberwachung, Konusreinigungsluft |

| Kühlung | Dünnfilm,Flüssigkeitskühlung |

| Lagersystem | aerostatisch (ASD-H32) *) |

| hochdruckaerostatisch (UASD-H32) | |

| Genauigkeit, Dynamik | dynamischer Rundlauf am Werkzeug < 0,8 µm **) |

| Rotationstreue (Error-Motion) < 35 nm | |

| Kühlschmiermittel durch Gehäuse | n. v. |

| Anschlüsse | axial abgehend, UASD-H32A (Dmax 100 mm) |

| radial abgehend, UASD-H32 |

*) nur mit Freigabe

**) bei Verwendung der Werkzeughalterserie UTS-32

| ASD060H25/A | UASD060H32/A *) | ||

| Versorgungsdruck | [bar] | 6 - 10 | 20 - 30 |

| Drehzahl | [rpm] | 0 - 60.000 | 0 - 60.000 |

| Statische Radialbelastbarkeit an Spindelnase | [N] | 330 | 900 (275 %) |

| Statische Axialbelastbarkeit | [N] | 550 | 1.300 (255 %) |

| Statische radiale Nullpunktsteifigkeit an Spindelnase | [N/µm] | 41 | 83 (202 %) |

| Statische axiale Nullpunktsteifigkeit | [N/µm] | 60 | 75 (117 %) |

| Statischer Luftverbrauch | [Nl/min] | 50 | 90 (180 %) |

| Dynamischer Rundlauf am Werkzeug **) | [µm] | < 0,4 | < 0,5 |

| Rotationstreue (Error-Motion) **) | [nm] | < 23 | < 30 |

*) alle Werte bei 20 bar Lagerzuführungsdruck

**) bei Verwendung der Werkzeughalterserie UTS-32

| UASD060H32 | UASD060H32A | UASD080H32 | UASD080H32A | |||

| Allgemein | Werkzeugschnittstelle | [-] | HSK-E32, SLH32 | HSK-E32, SLH32 | HSK-E32, SLH32 | HSK-E32, SLH32 |

| Gehäusedurchmesser | [mm] | 100 | 100 | 100 | 100 | |

| Länge über Alles | [mm] | 470 | 408 | 470 | 408 | |

| Gewicht | [kg] | 16 | 16 | 16 | 16 | |

| Drehzahl | [Upm] | 0 - 60.000 | 0 - 60.000 | 0 - 80.000 | 0 - 80.000 | |

| Spannzustandsüberwachung | [-] | 4bit digital | 4bit digital | 4bit digital | 4bit digital | |

| Motoroption "Hochleistung", max. 400 V | Typ | [-] | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron |

| Konstantdrehmoment S1 | [Nm] | 0,7 | 0,7 | 0,7 | 0,7 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 270 | 270 | 370 | 370 | |

| Nennstrom | [A] | 10 | 10 | 10 | 10 | |

| Spitzenstrom | [A] | 20 | 20 | 20 | 20 | |

| Wellenleistung | [kVA] | 4,3 | 4,3 | 5,8 | 5,8 | |

| Motoroption "Hochleistung", max. 200 V | Typ | [-] | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron |

| Konstantdrehmoment S1 | [Nm] | 0,7 | 0,7 | 0,7 | 0,7 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 170 | 170 | 205 | 205 | |

| Nennstrom | [A] | 18 | 18 | 18 | 18 | |

| Spitzenstrom | [A] | 36 | 36 | 36 | 36 | |

| Wellenleistung | [kVA] | 4,2 | 4,2 | 5,6 | 5,6 | |

| Motoroption "Luftspaltwicklung", max. 400 V | Typ | [-] | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron |

| Konstantdrehmoment S1 | [Nm] | 0,33 | 0,33 | 0,33 | 0,33 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 260 | 260 | 330 | 330 | |

| Nennstrom | [A] | 5 | 5 | 5 | 5 | |

| Spitzenstrom | [A] | 11 | 11 | 11 | 11 | |

| Wellenleistung | [kVA] | 2,1 | 2,1 | 2,8 | 2,8 | |

| Motoroption "Luftspaltwicklung", max. 200 V | Typ | [-] | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron | 3 Phasen, BL-DC, synchron |

| Konstantdrehmoment S1 | [Nm] | 0,33 | 0,33 | 0,33 | 0,33 | |

| Polzahl | [-] | 2 | 2 | 2 | 2 | |

| max. Phasenspannung | [V] | 160 | 160 | 180 | 180 | |

| Nennstrom | [A] | 9 | 9 | 9 | 9 | |

| Spitzenstrom | [A] | 18 | 18 | 18 | 18 | |

| Wellenleistung | [kVA] | 2,1 | 2,1 | 2,8 | 2,8 | |

| Drehencoder | Typ | [-] | inkrementell | inkrementell | inkrementell | inkrementell |

| Perioden | [-] | 80 | 80 | 80 | 80 | |

| Signal A/B | [-] | SinCos, 1 VSS | SinCos, 1 VSS | SinCos, 1 VSS | SinCos, 1 VSS | |

| Nullfahne | [-] | ja (an./dig.) | ja (an./dig.) | ja (an./dig.) | ja (an./dig.) | |

| Lagersystem | Versorgungsdruck | [bar] | 20 - 30 | 20 - 30 | 20 - 30 | 20 - 30 |

| Luftreinh. ISO8573 | [-] | 3 oder besser | 3 oder besser | 3 oder besser | 3 oder besser | |

| Taupunkt bei Zuführdruck | [°C] | 3 | 3 | 3 | 3 | |

| Radiale Nullpunktsteifigkeit an der Wellennase, statisch | [N/µm] | > 70 | > 70 | > 60 | > 60 | |

| Radiale Tragfähigkeit an der Wellennase, statisch | [N] | > 900 | > 900 | > 800 | > 800 | |

| Axiale Nullpunktsteifigkeit | [N/µm] | > 80 | > 80 | > 70 | > 70 | |

| Axiale Tragfähigkeit | [N] | > 1.300 | > 1.300 | > 1.200 | > 1.200 | |

| Stabilität und Präzision | Konusrundlauf | [nm] | < 100 | < 100 | < 100 | < 100 |

| Rotationstreue (Error-Motion) | [nm] | < 30 | < 30 | < 35 | < 35 | |

| dyn. Rundlauf am Werkzeug *) | [µm] | < 0,7 | < 0,7 | < 1 | < 1 | |

| Durchwärmzeit | [Min] | < 3 | < 3 | < 3 | < 3 | |

| Axiales Wellenwachstum | [µm] | < 3 | < 3 | < 5 | < 5 |

*) bei Verwendung der Werkzeughalterserie UTS-32

- Flanschoptionen auf Kundenwunsch

Die auf das Spindelgehäuse thermisch geschrumpfte Spindelflansche erlaubt eine zuverlässige sowie konstruktiv einfache Methode, die Spindel in axial anflanschende und radial führende Spindelstöcke zu integrieren.

Sprechen Sie uns auf Ihre individuellen Spindelanbindungen an.

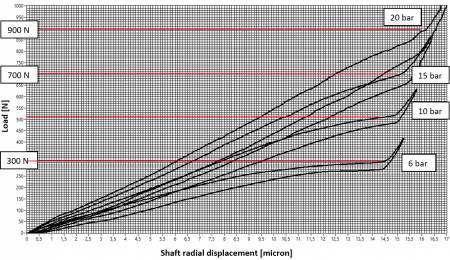

Betrieb außerhalb von Kritischen bis Nenndrehzahl

Die radialen und axialen Steifigkeiten unserer Werkzeugspindeln werden durch die Spindelkonstruktion und das patentierte aerostatische Lagersystem von keiner anderen Werkzeugspindel erreicht. Durch die Fliehkfraftdehnung und thermische Dehnungen steigen diese mit der Drehzahl und erlauben eine auf dem Markt einzigartige Resonanzfreiheit. Während alle sonstigen Hochfrequenz-Werkzeugspindeln kritische Drehzahlen aufweisen, bei denen die Drehfrequenz eine der starrkritischen Eigenfrequenzen des Welle-Lager-Systems kreuzen, bleiben alle unserer Werkzeugspindel durch die hohen Lagersteifigkeiten unterkritisch.

Bei nebenstehender Messung unserer ASD080H25 wurde der Schwingweg an dem Werkzeug mit Drehfrequenz mittels eines hochauflösenden und schnellabtastenden kapazitiven Wegsensors durchgeführt. Für jede Drehzahl erhält man somit ein FFT-Spektrum, welches die Fundamentale (drehfrequente) als auch die Eigenschwingungen der Spindel bei betreffender Drehzahl erhält. Werden alle FFT-Spektren nach der Drehzahl aneinander gereiht, erhält man ein 3D-FFT-Wasserfalldiagramm, welches zur Vereinfachung von oben betrachtet wird. Darüber hinaus repräsentieren die weiße Bereiche die FFT-Spitzen, welche die Fundamentale als auch die Resonanzen bei jeweiliger Drehfrequenz darstellen. Da sich die anregende und drehfrequente Frequenz bei jeder Drehzahl/-frequenz stets unter den beiden starrkritischen (konische, zylindrische) und der Wellenbiegekritischen befindet (ausgelöst durch die Restunwucht), bleibt die Spindel für jede Drehzahl unterkritisch.

Für den Anwender bedeutet dies nicht nur äußerst geringe Schwingschnellen, sondern gleichzeitig einen einzigartig geringen dynamischen Rundlauf über den gesamten Drehzahlbereich der Spindel, ohne Einschränkungen.

Dynamischer Rundlauf und Schwingschnellen mit Drehzahl

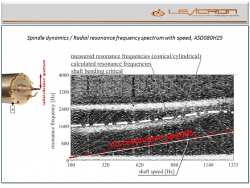

Die kompromisslos optimierte Wellendynamik, gepaart mit der hohen Steifigkeit des patentierten Lagersystems, ergibt ein resonanzfreier Betrieb unserer ASD-H25 und ASD-H25A über den gesamten Drehzahlbereich.

Durch die hochspezialisierte Fertigungstechnologien der Levicron GmbH können zudem statische Rundläufe des Spindelkonus von kleiner 50 nm garantiert werden.

Der Anwender erhält eine Hochgeschwindigkeitsspindel, die trotz ihrer hohen Drehzahlen ein dynamisch neutrales Verhalten über den gesamten Drehzahlbereich und dynamische Rundläufe von unter 0.8 µm bietet.

Rotationstreue (Error-Motion)

Definition: Der Zahlenwert der Error-Motion umfasst alle Synchron- und Asynchronfehlerabweichungen der Wellenrotation von der theoretischen Rotationsachse, ohne den fundamentalen Synchronfehler (Fundamentaler Synchronfehler = Dynamischer Rundlauf).

Levicron entwickelte eigene Prüfstände und mathematische Verfahren für die Messung und Auswertung der Spindel-Rotationstreue (Error-Motion). Hierbei wir durch ein spezielles Auswerteverfahren der Spindelfehler von dem Fehler des angemessenen Objektes (z. B. Kugel) getrennt. Mit hochauflösenden und schnell abtastenden kapazitiven Sensoren und einer eigenen Auswertungssoftware wird die Rotationstreue aller ultrapräzisen Motorspindeln verifiziert. Unsere ASD-H25, und ASD-H25A werden mit einem Error-Motion-Wert von kleiner 30 nm spezifiziert.

Werkzeugein- und -umspanngenauigkeiten

Die hochspezialisierten Fertigungstechnologien der Levicron GmbH erlauben einen garantierten statischen Konusrundlauf von unter 50 nm. Mit den gleichen Fertigungsmethoden stellt die Levicron GmbH zusätzlich ihre ultrapräzisen HSK-Werkzeughalter UTS-x her. Diese kennzeichnen sich durch garantierte statische Rundläufen amWerkzeug von unter 0.8 µm und einer Auswuchtgüte von G0.3 mm/s bei 60.000 rpm.

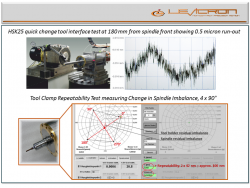

In dem nebenstehenden Kundenversuch (oben) wurde der statischer Rundlauf an einem Referenzdorn mit einer HSK-E25 Schnittstelle und 185 mm von der Spindelnase entfernt gemessen. Der gemessene Wert von unter 0.5 µm bestätigt die Kombination aus Konusrundlauf und Werkzeughalterqualität.

Des Weiteren werden intern die Einspanngenauigkeiten standardmäßig für jede Spindel im 4 x 90° Umschlagwuchten bei Nenndrehzahl durchgeführt (unten). Hierzu wird eine unserer UTS-x Werkzeugaufnahmen gegenüber der Welle vier Mal um 90° gegenüber der Welle verdreht, gespannt und die resultierende Restunwucht der gesamten Spindelwelle ermittelt. Von einen der Ecken des sich ergebenden Vierecks zu dessen Mittelpunkt ergibt nach Umlage der Unwucht auf die Exzentrizität der Aufnahmenmasse gegenüber der Drehachse die radiale Wiederholaufspanngenauigkeit. Diese wird für unsere ASD-H25 und ASD-H25A mit besser 0.2 µm spezifiziert.

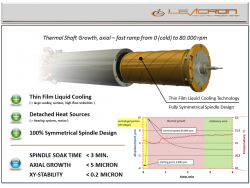

Axiales Wellenwachstum und Durchwärmzeit

Wie in nebenstehendem Versuchsschrieb ersichtlich, erlaubt die hocheffiziente Dünnfilmflüssigkeitskühlung eine Durchwärmzeit von kaltem Zustand und Stillstand auf Nenndrehzahl – 80.000 Upm, in diesem Fall – von unter 3 Minuten. Dies erlaubt einen stabilen und mit der Zeit absolut unveränderlichen Betrieb der Spindel bei gleichbleibender Drehzahl ab dieser Zeitdauer. Verglichen mit anderen Werkzeugspindeln (sei es wälz- oder gasgelagert) ist dies um ein vielfaches kürzer.

Die einzigartige Spindelkonstruktion kompensiert thermische axiale Wellendehnungen mit der Fliehkraftdehnung. Sie weist zum Beispiel für unsere ASD080H25 (80.000 Upm) ein axiales Spindelwachstum von unter 5 µm auf (für den Betrieb von kaltem Zustand und dem Stillstand bis durchgewärmt und 80.000 Upm). Für unsere ASD060H25 beträgt dies weniger als 3 µm. Die axiale Wellendehnung im gelben Bereich ist fliehkraftbedingt. Hier weitet sich die Welle aufgrund der Fliehkraftlast auf, wird kürzer und zieht sich in das Spindelgehäuse. Durch die hierzu optimierte Spindelkonstruktion wird dies folglich durch das nachfolgende thermische Wachstum im roten Bereich des Diagrammes kompensiert.