Warum aerostatische Spindeln?

Kleinere Synchron und entscheidend kleinere Asynchronfehler axial und radial

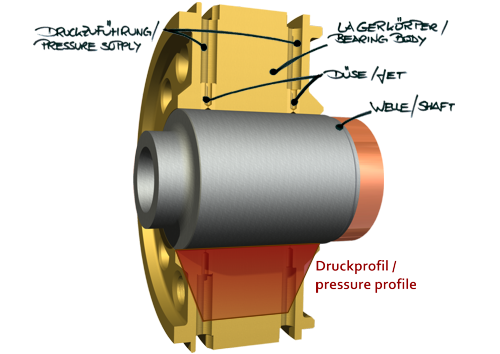

Durch den Ausgleicheffekt des Mediums (z.B. Luft) zwischen Lager und bewegter Welle werden Rotationsbewegungen erzeugt, die genauer sind als die Genauigkeiten der Summe der Einzelteile. Aus diesem Grund weisen Luftlagerspindeln im Vergleich zu Wälzlagern bessere Asynchron- und Synchronfehler, die Fehler von Lagerbahnen und allen Kugeln übertragen. Asynchronfehler von weniger als 10 nm sind bei langsam drehenden Spindelsystemen ohne Hürden möglich.

Ihr Vorteil:

Das Resultat für den Kunden ist Ra-Werte weniger Nanometer, die speziell bei technischen Oberflächen und Metalloptiken entscheidend sind. Unsere ASD060H25 schaffte beispielsweise in Kundenversuchen mit Naturdiamant-Kugelfräser in Messing Ra-Werte besser 3 nm.

Höhere Drehzahlen

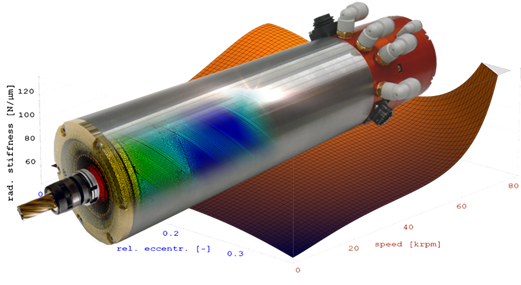

Neben kleineren Synchron- und Asynchronfehlern ist das charakteristischste Merkmal von Luftlagerspindeln die im Vergleich zum Wellendurchmesser von Wälzlagerspindeln erheblich höheren Drehzahlgrenzen.

Ihr Vorteil:

Schergeschwindigkeiten von 200 m/s in Radiallagern und 450 m/s in Axiallagern sind ohne Probleme zu realisieren und erlauben zum Beispiel den sicheren Einsatz unserer ASD-H25 bis 100.000 rpm mit HSK-25 Werkzeugschnittstelle.

Höchstdrehzahl ohne zeitliche Begrenzung - zuverlässig stationärer Betrieb

Wälzlagerspindeln können nicht im Dauerbetrieb auf Nenndrehzahl betrieben werden und antworten hierbei mit heiß werdenden Lagern, steigendem Laufgeräusch und letztendlichem Ausfall. Für die immer häufiger vorkommenden Applikationen mit Bearbeitungszeiten von Stunden bis Wochen bei höchsten Drehzahlen sind Luftlagerspindeln die perfekte Antwort.

Ihr Vorteil:

Strikt konstanten Betriebsbedingungen und praktisch kein Zeitlimit für den Dauerbetrieb bei Nenndrehzahl.

extrem kurze Rampenzeiten

Während bei Wälzlagerspindeln die Beschleunigungs- und Bremsrampenzeiten durch den Lagerkäfig begrenzt werden, begrenzt bei dynamisch gut ausgelegten Luftlagerspindeln lediglich der Maximalstrom des Motors die Beschleunigungs- und Bremswerte.

Ihr Vorteil:

Unsere ASD080H25 beispielsweise erlaubt Rampenzeiten von 0 auf 80.000 rpm und zurück auf 0 von 1.5 Sekunden.

Keine Vorschmierzeit - unmittelbarer Betrieb

Ihr Vorteil:

Während Wälzlagerspindeln eine Vorschmierzeit von teils Minuten vor ihrem Betrieb und nach einer gewissen Betriebsdauer benötigen, ist eine Luftlagerspindel mit Anschalten von Lagerluft, Kühler und Umrichter direkt voll einsatzbereit.

Extrem kleines axiales Wellenwachstum über Drehzahl

Benötigt das Wellenwachstum von teils 50-100 µm bei Wälzlagerspindeln eine Längenkompensation über die Maschinensteuerung, erlaubt eine richtig ausgelegte Luftlagerspindel mit 1-5 µm für die meisten Applikationen einen Verzicht auf eine solche. Unsere ASD060H25 weist beispielsweise durch ihre Auslegung und die exzessive Kühlung ein Wellenwachstum, gemessen an der Wellennase, von lediglich 3-5 µm auf.

Einfacher Aufbau und extrem kurze Reparaturzeiten

In der Regel ist eine Luftlagerspindel ähnlich belastbar wie eine Wälzlagerspindel. Während jedoch letzteres bei Überlast mit lauten Lagergeräuschen, höheren Lagertemperaturen und fehlenden Genauigkeiten antwortet, sitzt die Welle der Luftlagerspindeln meist fest und bedarf dem Tausch des vorderen Lagers.

Ihr Vorteil:

Der immens einfachere Aufbau einer Luftlagerspindel (speziell unserer ASD-H/ASD-C) erlaubt im Vergleich den Austausch des vorderen Lagers innerhalb weniger Minuten, während Wälzlagerspindel für eine aufwendige Reparatur zum Hersteller geschickt werden müssen.

Öl-, fett- und berühlungsloser Betrieb

Ihr Vorteil:

Kein Fett, kein Öl, kein Verschleiß. Dies macht die Luftlagerspindel bei sachgerechter Behandlung prinzipiell wartungsfrei und erlaubt die Verwendung in gashaltiger und/oder reinraumähnlicher Umgebung oder zum Beispiel in der Lebensmittelindustrie. Hier kann das umgebende Gas – z.B. CO2 – auch als Lagermedium verwendet werden.

Keine Anti-Statik Maßnahmen

Die allgemein verbreitete Verwendung von Keramik-Wälzkörpern (Hybrid-Wälzlager) verlangt zur Vermeidung von Funkenbildung zwischen Werkzeug und Werkstück bei Wälzlagerspindeln Anti-Statik-Maßnahmen wie Bürsten oder Überschlagsdornen. Aufgrund der immensen Fläche zwischen Welle und Lager sowie dem nur wenige Mikrometer großen Spalten leiten Luftlagerspindeln über den sich ergebenden Kondensator diese Energien über die Lager und damit an den Schutzleiter weiter.

Ihr Vorteil:

Daraus resultiert, dass Luftlagerspindeln die Verwendung von Anti-Statik-Maßnahmen generell überflüssig machen.

Kein axiales Rückhaltesystem beim Werkzeugwechsel

Wälzlager verlangen ein äußerst kompliziertes Fangsystem, welches die axialen Kräfte beim Werkzeugwechsel aufnimmt, um die Spindellager nicht zu beschädigen. Der Axiallagerteller von Luftlagerspindeln jedoch ist derart groß, dass dieser sich beim Werkzeugwechsel bei äußerst kleinen Flächenpressungen einfach anlegt.

Ihr Vorteil:

Durch die Verwendung von federlosen HSK-Spannsystemen wird diese Wechselkraft bei Spindeln von Levicron zudem weiter gesenkt, da nicht zusätzlich die Vorspannkraft des Federpaketes überwunden werden muss.

Luftlager als Wälzlagerersatz?

Jaein! Selbst modernen Ingenieuren sind Luftlager meist gänzlich unbekannt und sie argumentieren mit geringerer Belastbarkeit und Robustheit durch den fehlenden harten Kontakt. Vergleicht man jedoch die Fläche eines radialen Luftlagers mit dem punktuellen hertzschen Kontakt zwischen Wälzkörper und Außenring und zieht den nur wenige Mikrometer großen Lagerspalte in Betracht wird klar, dass es Unterschiede gibt. Luftlager, die richtig ausgelegt sind, stehen Wälzlagern in der Tragkraft und Steifigkeit nicht nach. Bei einer Überlast reagieren jedoch radiale Luftlagersysteme mit einem Ausfall und müssen ausgetauscht werden. Die insbesondere bei Spindeln von Levicron verfolgte Modularität auf der anderen Seite erlaubt einen Lagerwechsel auf der Maschine innerhalb weniger Minuten , während Wälzlagerspindeln für eine aufwendige Reparatur zum Hersteller gesendet werden müssen. Fehlende Fett- und Ölnebelschmierung vereinfachen die Konstruktion und erlauben einen trockenen Betrieb.

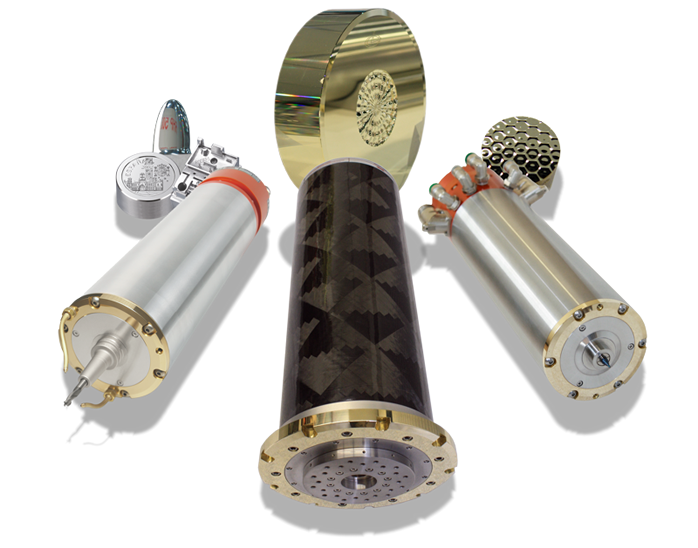

Warum Luftlagerspindeln von Levicron?

Levicron hat die aufgezeigten Merkmale in seinen Produkten konsequent verfolgt, umgesetzt und verbessert. Während dem Prozess stand die Robustheit und Leistung der Produkte im Vordergrund um zum ersten Mal eine luftgelagerte Motorspindel für den industriellen Einsatz zu bieten.

Was bieten wir, was andere nicht haben?

Während die meisten Hersteller von Luftlagerspindeln eine Fertigungsqualität für ein leistungsfähiges Luftlager nicht besitzen bzw. meiden und zugunsten günstigerer Herstellungsmethoden Luftlager geringer Steifigkeit/ Tragkraft anbieten, setzte sich Levicron das Ziel diese Vorgehensweise zu ändern. Mit den internen Expertisen und Berechnungsmethoden wurde das Spindeldesign und die Fertigung auf höchste Präzision und Robustheit ausgerichtet. Die Verwendung von federlosen HSK-Werkzeugspannsystemen eliminiert zudem die Probleme von brechenden, festsitzenden oder nachlassenden Federsystemen und verbessert somit die Dynamik sowie Zuverlässigkeit.

Unserer Spindeln sind also nicht, wie sonst üblich, entartete oder abgeleitete Spindeln für die Leiterplattenbearbeitung, sondern leistungs- und präzisionsorientierte Bearbeitungsspindeln, die 10-fache Steifigkeits- und Tragkraftwerte sowie industrielle Werkzeugschnittstellen kennzeichnen.